新潟IPC財団が支援した事業者様を紹介する「支援事例」シリーズ

第4回は、新潟市中央区で警備保証業務や防犯機器の販売等を行っている「株式会社プレステージ・ワン」様です。重要なインフラを守るためのシステム開発までの苦労、当財団を利用したキッカケなどをお聞きしました。

株式会社 プレステージ・ワン

会社概要

▷代表者/山本 建治 様

▷所在地/新潟市中央区愛宕3丁目4番地6

▷事業内容/総合警備保障業務、通信機器の販売・開発・リース及び工事請負、防犯・防災器具の販売・開発・リース、及び工事請負

▷創業/平成6年

▷HP/https://prestige-1.com/index.html

重要なインフラ点検に不可欠な特殊カメラの技術開発

Q1:事業内容を教えてください。

1994年に設立し、交通誘導警備業務、雑踏警備業務を開始しました。その後、施設警備業務、機械警備業務、JR保安事業部、システム機器の自社開発・製造可能なシステム機器開発事業部を新設するなど、社会情勢の変化とお客様のニーズを捉えた社会貢献を行っています。

Q2:利用のキッカケとなった“悩み“は何ですか。

当社は、企業、公的機関、一般住宅などの安全を守るための機械警備や施設警備、道路工事やイベントでの事故防止を行う警備会社です。このような警備業務の中では防犯カメラも取り扱っており、顧客からは「カメラを使って○○○したい」や「カメラで○○○できるか」といった相談を受けることが増えています。

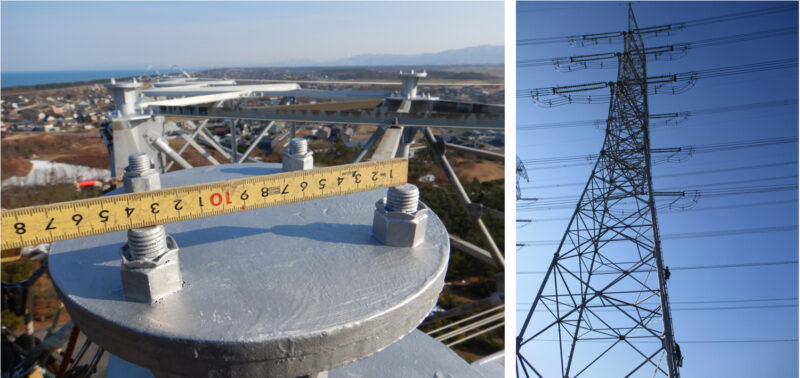

その中で、電気工事会社から「高圧送電線の鉄塔を構成する鋼管内部の点検用カメラシステムの開発は可能か」という相談を受けました。鋼管内の点検は全国的に行われていますが、確立された点検方法はなく、現状、各点検会社がオリジナルの方法で作業を行っています。鋼管内点検システムの構想を練っていたところ、鉄塔が地上100メートルの高さであること、鋼管が最上部で直径60mm、最下部で直径450mmと下方に向かって広がっていること、電線が20万ボルトの高圧電気を帯びていること、などの特殊な条件が明らかになってきました。これらの特殊な条件を考慮した上で、管内視認用カメラのプロトタイプをまず自社内で開発し、相談を受けた会社に提供しました。一定期間使用していただいた後に、鋼管内を降下する途中でカメラの固定用ネジの緩み、振動が原因となり将来的にカメラ本体に不具合が生じる可能性、カメラの更なる小型化の必要性、などの諸問題が新たに発生してきました。

上記の通りこの点検作業には確立された方法がなく、また高圧送電線という重要なインフラの健全性確認に必要であること、特殊用途で市販はされていないが市場は国内10社の電力会社に対して存在するという考えのもと、顧客からフィードバックしていただいた問題点を解決すべくカメラのアップグレードを本補助金を活用して行おうとしたのが申請のキッカケです。

Q3:IPCを活用して何に取り組みましたか。

アップグレードのため上記の課題に対する解決策として、既存のカメラの設計に固執せずこれまでの経験を活かしながら、一からシステムを見直すことを始めました。顧客から求められている鉄塔管内の点検を可能とするカメラ技術を目指し、課題点を洗い出し見直しを図りました。

取組んだ主な課題は、点検システムのスリム化、菅壁との接触を避ける構造の実現、深度測定、姿勢表示装置、電源の供給方法についてです。

特に、菅壁との接触を避ける構造については実用新案への登録が済んでいます。これはバネの力で広がる傘のような構造で、外部の動力を使わず広がった傘の骨の部分が菅壁に触れることでカメラシステムが中心に浮かぶようになるものです。その他、様々な大きさの鉄塔に対応できるようシステムそのもののスリム化を図りました。システムには、カメラ、バッテリーなどの装置をつける必要がありますが、コストと管内の直径の大きさの問題から、バッテリーそのものを取り付けるのではなく外部から電源を供給する形に変更し、コスト削減とスリム化を両立させることが可能となりました。

Q4:取り組んだ結果、どのような成果が得られましたか。

まず、分かりやすい成果としては「実用新案の取得」です。前述の通り、この鉄塔管内の点検作業は、全国的に行われているにもかかわらず、点検方法が確立されていません。当社がお客様からのヒントを元に開発したこの点検方法が、実用新案として登録でき、この新潟という土地から全国に向けて新しい工法の発信ができるようになったことは大きな成果であると言えます。

また、一定期間プロトタイプを使用してもらって抽出できた課題へも対応ができるようになりました。カメラの大きさと鉄塔管内の狭さから鉄塔管内では余裕がなくカメラを損傷などが発生していましたが、スリム化が図れたことにより内部でも余裕を持って点検を実施することができました。これにより、より小さい直径の鉄塔管内でも内部点検ができ汎用性が向上しました。加えて、従来壁をこすりながら重力の方向にしか撮影・点検ができなかったものも、「傘の骨組み」の見た目をしたアームを取り付けることで、常時センタリングを可能とすることができました。均一に内部を観察することができ、取引先企業からも出来の良さを評価頂きました。

上記のように鉄塔管内点検システムの開発ができたことはもちろん、開発によって得られた社内スキルの向上がこのプロジェクトの最大の成果であったと感じています。これまでも機械警備の運用や設置工事を主軸に業務を展開してきましたが、顧客からの新たな要望や問い合わせに対しては「手間がかかる」「理解が難しい」「必要な知識が不足している」などの理由で対応しきれないことがありました。しかし、今回のプロジェクトとシステムの完成を通じて、関わったシステム要員の高圧電線鉄塔の特性への理解が深まり、機器の組み合わせを駆使した計測技術を獲得できています。「自分たちにもできる」という自信を持つことで、今後の業務受注の幅を広げられることができたと強く感じています。

Q5:今後の展開を教えてください。

相談先からの積極的な採用を経て、当社のシステムのコストパフォーマンスと有用性を評価していただき、国内全10社の電力事業者への販路拡大を目指しています。

さらに、実際の使用経験に基づいて浮かび上がる問題点を詳細に分析・整理し、システムの更なる安定性の確保と機能向上を追求していきたいと思います。

また、補助金の申請段階では、今後の販売見込みを具体的に検討する必要があり、将来の販売計画を立てる上で非常に有効だと感じています。 申請時、事業完了時にはプレゼンテーション、事業期間内では中間ヒアリングなどの各ステップが設けられており、事業計画の再検討や方向性の修正に役立つ機会となります。

これから事業を展開しようと考えている企業には、自社のアイディアを具体的な形にすることの重要性と、そのための一歩を踏み出す勇気を持っていただきたいと思います。